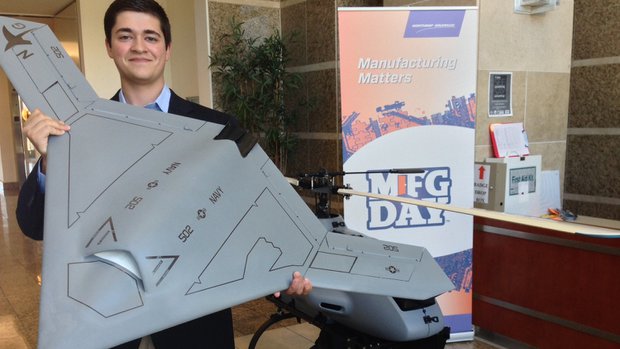

fot: http://www.utsandiego.com/news/2014/oct/03/manufacturing-day-drones-beer-golf-guitars/

Powyższy tytuł oczywiście dotyczy nielicznych, głównie inżynierów konstruktorów, a przedstawiona poniżej sytuacja miała jak najbardziej miejsce.

Generalnie dobrą pracę znaleźć jest bardzo trudno, o czym przekonał się już nie jeden absolwent szkoły wyższej. Samo CV nie załatwia dobrej posady i często trzeba się po prostu czymś wyróżnić, czymś na tyle mocnym, co zainteresuje potencjalnych pracodawców. Często takie działania są zamierzone, czasem przypadkowe, jedno jest zaś pewne, pracodawcy szukają ludzi zdolnych i nietuzinkowych, które potrafią udowodnić, że coś ważnego potrafią zrobić.

Okazuje się, że powyższe dotyczy również firm produkujących drony!

Młody, 21-letni Eric Maglio w maju, pokazał swoje dzieło, drona, którego sam zaprojektował i zbudował. Miało to miejsce na konferencji Northrop Grumman w Rancho Bernardo na Florydzie. (Ameryka 😉 ) Sam zaś model, który był gwiazdą owej konferencji, to dość wierna kopia znanego światu drona X-47B, którego producentem jest właśnie w.w firma Northrop Grumman. Można by rzec, Eric zminiaturyzował ich topowego drona i zaprezentował!

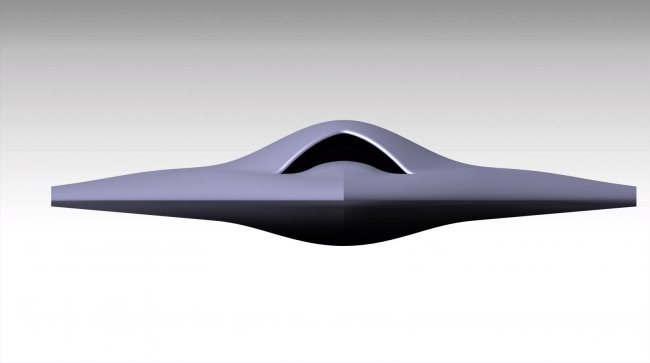

Oryginał wygląda tak:

fot: http://www.ainonline.com/aviation-news/2012-11-19/navy-northrop-grumman-test-x-47b-handheld-controller

fot: http://www.ainonline.com/aviation-news/2012-11-19/navy-northrop-grumman-test-x-47b-handheld-controller

Ów model był w pełni sprawny, wykończony w najdrobniejszych szczegółach i starannie zaprojektowany, tym samym oczywiście młody projektant zrobił na konferencji silne, pozytywne wrażenie.

W efekcie, firma pozyskała zdolnego inżyniera i tak 3 m-ce później, Eric został częścią firmy Northrop Grumman.

Teraz może słów parę o samym dronie – modelu Eric’a.

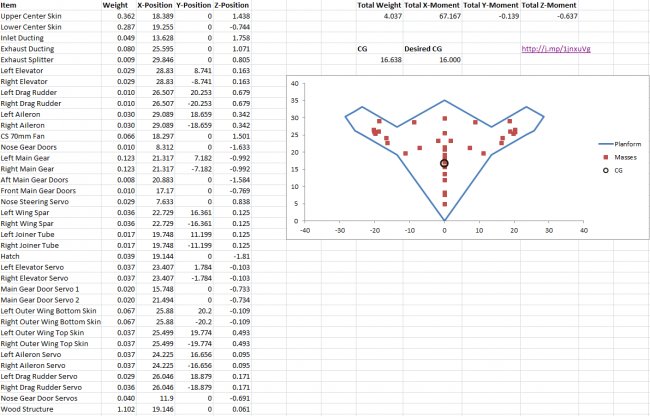

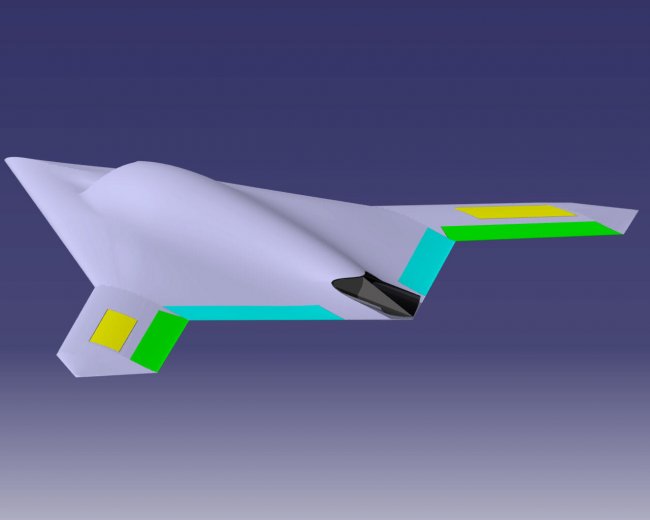

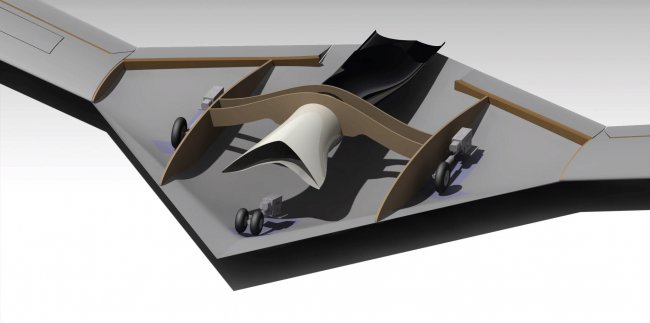

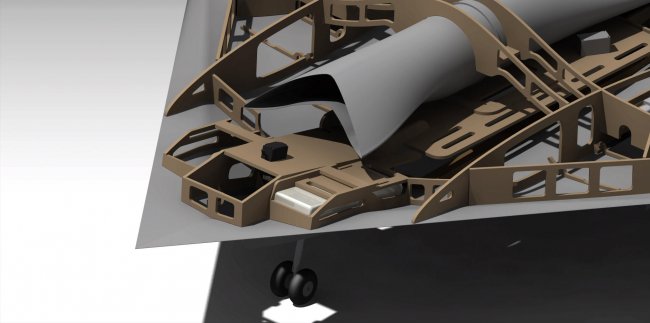

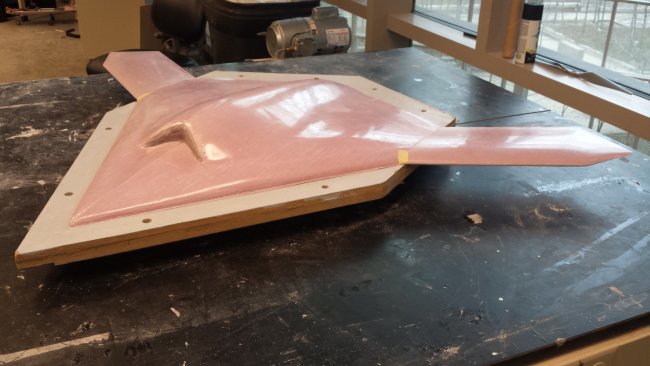

Dość obszerną dokumentację znaleźć można na stronie flitetest.com, gdzie Eric opisał i udokumentował zdjęciami i wideo cały proces tworzenia drona. Co rzuca się w oczy, to fakt, że w całym procesie budowania, nie było przypadku, wszystko Eric najpierw wyliczył i zaprogramował, w kolejnym kroku zbudował wierny model 3D w autoCAD’zie, potem dopiero przeszedł do etapu budowania z materiałów. Z ciekawostek, odlew z włókna szklanego wykonał w płycie MDF. Wewnętrzne elementy powycinał laserowo z drewna. Poszczególne elementy, np skrzydła, jak i cała konstrukcja, były przed oficjalnym startem najpierw dokładnie testowane w tunelu aerodynamicznym. Kolejne wykresy, analizy, wyważanie, aż w końcu przyszła gwiazdka – dzień startu.

Nie trudno się domyślić, że wyliczenia były poprawne, wykonanie poprawne, testy poprawne i lot – oszałamiający!

Zobaczcie wybrane tylko zdjęcia:

fot: flitetest.com

fot: flitetest.com

fot: flitetest.com

fot: flitetest.com

fot: flitetest.com

fot: flitetest.com

fot: flitetest.com

fot: flitetest.com

fot: flitetest.com

fot: flitetest.com

fot: flitetest.com

fot: flitetest.com

źródło:flitetest.com, utsandiego.com